La planta ASMAR Talcahuano comenzó el ensamble de bloques en la grada de construcción del buque polar del Proyecto Antártica I, el buque más grande de su historia.

La planta ASMAR Talcahuano comenzó el ensamble de bloques en la grada de construcción del buque polar del Proyecto Antártica I, el buque más grande de su historia.

Se trata de la fabricación de un rompehielos para la Armada de Chile que se inició el año 2018 y será entregado para su servicio el 2023, el cual tendrá un desplazamiento de más de 10.000 toneladas, con una eslora (largo) de 111 metros y una manga (ancho) de 21 metros.

El buque, diseñado por VARD Marine Inc. de Canadá, es construido de acuerdo a los requerimientos de la Armada y los operadores antárticos chilenos, con capacidades y características centradas en el desarrollo de operaciones logísticas, misiones científicas y labores de búsqueda y rescate en la Antártica.

El buque contará con equipos y sistemas que resguardan el medio ambiente en todas las áreas de operación de éste. Respecto de la protección de contaminación del mar por eventuales accidentes de otros buques, contará con capacidad de controlar derrames de combustible, aguas de lastre y aguas servidas.

Luis Kohler, Director de ASMAR, recalcó que “desde el punto de vista de la construcción naval, el proyecto Antártica I ha implicado un gran esfuerzo para nuestra empresa, pues nos ha obligado a optimizar nuestro estado del arte en las distintas áreas y procesos de la construcción de un buque. El trabajo con diseñadores externos y de gran prestigio internacional, nos ha permitido incorporar nuevas tecnologías en los sistemas del buque, como también soluciones de última tecnología en equipos y materiales, lo que en el futuro nos permitirá utilizar este conocimiento en otras actividades de transformaciones y reparaciones de buques de similares características”.

Kohler agregó que “si bien la fabricación del buque se desarrolla en la Planta de ASMAR Talcahuano, también aportará al proyecto la Planta Industrial de Valparaíso, que proporcionará los botes de trabajo PUMAR, que permitirán la realización de operaciones de búsqueda y salvamento”.

ASMAR recalcó que la construcción del Buque Antártico, que suplirá la baja del Rompehielos Oscar Viel, “situará a ASMAR como el primer astillero del hemisferio sur en construir un buque de estas características. Su construcción permitirá potenciar al astillero para llevar a cabo trabajos con un creciente nivel de complejidad tecnológica”.

Fuente: PortalPortuario.cl, febrero 05 de 2020

Este proceso es fundamental en el ciclo de fabricación de automóviles, en la industria aeronáutica y la metalmecánica.

Es aplicado a los metales, se realiza mediante el fosfatizado y se relaciona con la durabilidad y la corrosión.

Existen procesos industriales que, junto con exigir experiencia, requieren también de la aplicación de procedimientos y tecnología de última generación, que asegure la calidad y excelencia del producto final.

Aquella condición adquiere mayor fuerza cuando se trata de la gran industria como la aeronáutica, armaduría de automóviles, electrodomésticos, minería y metalmecánica, considerando la magnitud y el alcance de su producción.

De esta forma, en áreas industriales tan disímiles como las ya mencionadas se registran etapas equivalentes que cumplen un propósito fundamental en el ciclo de fabricación, que exigen precisión, rigurosidad y perfección a las empresas que ejecutan o realizan ese trabajo, las que deben mantener una constante especialización. Dentro de esta categoría se encuentra el proceso referido al tratamiento aplicado a las superficies metálicas, realizado a través del fosfatizado, y que se relaciona con la durabilidad y la corrosión que podría afectar al producto.

Entre las empresas que lo tienen incorporado a su producción figuran todas las que pintan las superficies de los metales; las que requieren garantizar la duración de sus productos pintados; las que buscan competitividad en el mercado interno y las que exportan.

El fosfatizado y la pintura

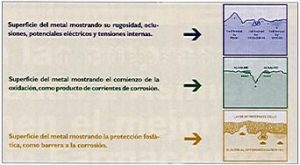

La pintura es un sustrato que ha permitido embellecer y proteger la superficie metálica. Sin embargo, ésta no ofrece a la pieza pintada durabilidad y resistencia a la corrosión, ya que la película de pintura es permeable a la humedad y oxígeno del aire y además, como la superficie metálica se conserva conductora bajo la película de pintura, posibilita que se produzca un deterioro bajo ella, ya que las corrientes de corrosión fluyen sin impedimento entre los potenciales locales de la superficie metálica.

Un recubrimiento de fosfato convierte la superficie metálica en un conductor pobre. Este recubrimiento de tan sólo unos pocos micrones de espesor, proporciona una barrera aislante a la corrosión, tal como lo indica el esquema ampliado microscópicamente.

El recubrimiento de fosfato, por si mismo, protege limitadamente al metal contra la corrosión. Se aumenta notablemente su beneficio protector cuando se aplica sobre él una película de pintura u otro acabado orgánico. Las extraordinarias propiedades de absorción de la capa de fosfato a la pintura, se debe a la rugosidad microcristalina que produce sobre la superficie metálica.

Los grandes beneficios de la capa de fosfato, como tratamiento previo a la aplicación de pintura sobre un metal, se resumen en el aumento notable en la adherencia de la pintura y la resistencia a la corrosión del metal base, así como la resistencia al impacto, mejorando la elasticidad metal-pintura.

Tipos de fosfatizado

Con fines industriales, los tipos de fosfatizado más utilizados son tres. El Fosfatizado de Hierro, que es un recubrimiento amorfo de apariencia iridiscente, ampliamente usado en el pintado de metales. El peso promedio del recubrimiento es de 0,4 – 1,0 gr / m2. Existen fosfatos de Hierro a los que se agregan surfactantes adecuados para que la limpieza y el fosfatizado se realicen en una sola etapa.

La aplicación del Fosfatizado de Zinc implica un proceso más complejo, que requiere de etapas previas y separadas de limpieza y enjuague del metal. Este recubrimiento es de naturaleza cristalina, de color gris y un peso promedio de recubrimiento de 2 – 4 gr / m2. Es muy usado para el pintado de metales y ofrece la más alta adherencia a la pintura.

El recubrimiento de Fosfatizado de Manganeso es de naturaleza cristalina, de color gris oscuro a negro brillante, que se utiliza como protección y capa antifricción, ampliamente empleado en la industria del automóvil y militar.

Para determinar el tipo de fosfato que se utiliza como sustrato de la pintura, es pertinente considerar lo siguiente:

a) El Fosfatizado de Hierro se aplica en metales que no requieren de gran protección anticorrosiva. Se elige de preferencia en artículos metálicos que se utilizan en interiores.

a) El Fosfatizado de Hierro se aplica en metales que no requieren de gran protección anticorrosiva. Se elige de preferencia en artículos metálicos que se utilizan en interiores.

b) El Fosfatizado de Zinc es para metales que requieren de gran protección anticorrosiva, como los empleados en la industria automotriz, de electrodomésticos y todas aquellas que proyectan su producción a la exportación, para garantizar sus productos.

La simpleza de la aplicación industrial de este proceso, se resume según el esquema básico que muestra una secuencia de fosfatizado.

Historia del fosfatizado

Los estudios realizados durante el siglo XIX con algunos objetos de hierro procedentes de los comienzos de nuestra era (siglo I), que fueron desenterrados en excavaciones realizadas en un castillo romano en Salzburg, Alemania, mostraron algunas causas de su perfecto estado de conservación, revelando que su superficie estaba cubierta de una fina película azul de vivianita (fosfato de hierro).

La causa más probable de la formación de este compuesto se cree que es la acción combinada de fosfato cálcico de los huesos que rodeaban a los objetos, junto con las aguas aciduladas con anhídrido carbónico, llegándose a admitir que la perfecta conservación de dichos piezas se debía, indudablemente, a la protección anticorrosiva ofrecida por la película de fosfato. Después de dicho descubrimiento, se siguieron efectuando pruebas en laboratorio y realizando experiencias de aplicación industrial, encontrándose un extraordinario beneficio como protección de la pintura.

Las primeras aplicaciones industriales del proceso de fosfato de hierro en piezas metálicas pintadas, tenían una duración de tratamiento de 60 minutos. Posteriormente, en 1930, aparece la Fosfatización al Zinc, que daba una mayor protección a la pieza metálica pintada contra la corrosión. Con los años, se incorporaron acelerantes para reducir el tiempo de aplicación industrial, desde algunos segundos a 5 minutos. En la actualidad, se han incorporado iones de Manganeso, Níquel y otros, para aumentar la resistencia de los metales a la corrosión y la ductilidad.

En Chile

En nuestro país, con 20 años de experiencia, Alianza Ltda. tiene un lugar en el mercado de los Tratamientos de Superficies. Esta industria, fundada por el ingeniero civil metalúrgico, Raúl Faúndez V., entrega asistencia técnica y profesional a las empresas que enfrentan una permanente competencia en el rubro, proporcionándoles capacitación; entrenamiento al personal en línea; supervisión del trabajo en línea; mejoramiento continuo a los procesos: instrumental de control y equipamiento y accesorios de línea de producción.

A través de su equipo de ingenieros, especialistas en el área de Tratamientos de Superficie, ha representado un apoyo para la actividad productiva en materia de control de procesos, optimización de los rendimientos, reducción de costos, control de calidad, estudios de proyectos de líneas de tratamiento y control de riles con productos de fosfatizado, formulados sobre la base de agua, concentrados y con un alto rendimiento y bajo riesgo de accidentes para las personas que los manipulan, ya que están concebidos con tecnología de punta.

Su trabajo relacionado con la pintura, está dirigido a los clientes de la industria metalmecánica. Recientemente, por primera vez en Chile, se usó pintura cataforética en la planta de General Motors. Este producto de última generación, que se aplica por inmersión con corriente eléctrica, es de base acuosa y asegura, con un muy bajo espesor (10-20 micrones), una muy larga vida útil, mayor a las 1.000 horas en el ensayo de corrosión acelerado (cámara de niebla salina).

Alianza Ltda. se encuentra certificada ISO 9001–2000, por la filial en Chile de la compañía estadounidense ABS y cuenta con la licencia tecnológica de CHEMETALL Gmbh de Alemania, líder mundial en el área de los Tratamientos de Superficies y PPG de USA, líder mundial en recubrimientos de Pintura industrial, automotriz, coil coating (líneas continuas de fleje), polvo, madera y otras.

Durante la Conferencia Desayuno del mes de enero, los socios del gremio participaron del encuentro en donde el economista y ex presidente ejecutivo de Codelco, Óscar Landerretche, declaró que resolver la desigualdad y gestionar las expectativas de crecimiento son los mayores desafíos de Chile para superar la crisis.

“El gobierno debe incentivar una conversación pública sobre el tipo de institucionalidad que necesitamos. No necesitamos más diagnósticos, necesitamos acciones”, afirmó el expositor.

Landerretche, expuso que la Industria 4.0 podría ayudar y no debe verse como una destrucción de empleos, sino como una herramienta para crearlos. “Chile debe tener varias estrategias de desarrollo productivo para que vea cual es la funciona, ya que si no cambiamos vamos a morir”.

Según el presidente de Asimet Dante Arrigoni, “El shock de incertidumbre y deterioro de expectativas, junto a condiciones financieras menos favorables producto de aumentos en las tasas de interés, nos hacen proyectar esta cifra no muy alentadora en materia de destrucción de empleos. Mientras no se restablezca por completo el orden público, que permita el normal funcionamiento de las fuentes productivas, al igual que un mejoramiento del escenario político y económico, creemos que no será posible generar las confianzas que permitan reactivar la actividad productiva. Esperamos que las autoridades, y la clase política, empiecen a dar señales de convergencia”.

A pesar de la relevancia que tienen las calderas en los procesos productivos, y la influencia que implica el costo del combustible en el valor final de los productos elaborados por una empresa, los recursos destinados a la adquisición y conservación de estos equipos por lo general son menores.

Tanto así que cuando llega el momento de decidir qué caldera comprar se privilegia casi siempre aquella cuyo precio es el menor, dejando de lado la confiabilidad en el suministro de vapor, los costos de operación y el respaldo técnico del fabricante. Cabe recordar que la confiabilidad en el suministro de vapor y la eficiencia térmica tienen asociado un costo que resulta significativamente más importante que el valor inicial.

A modo de ejemplo, una caldera de 12 ton/h de generación de vapor tiene un costo de alrededor de 150 mil dólares y un costo operacional de más menos 800 mil dólares por año (considerando una disponibilidad de 75%). La diferencia de sólo un 1% en la eficiencia térmica de una caldera respecto a otra, se traducirá en la cantidad de US$ 8.000 en el costo operacional anual, equivalente a un 5,3 % del valor del equipo. Es decir, una diferencia de precio de 10% entre calderas será recuperado al cabo de sólo 2 años de operación.

Ni hablar de los costos asociados a la confiabilidad en el suministro del vapor. En ciertos procesos productivos, la falta de vapor por algunas horas puede traducirse en un costo cercano al valor de una caldera nueva.

Tal como ocurre con los montos destinados a la compra de una caldera, los dineros asociados a la mantención de estos equipos no son muy holgados y en muchos casos no alcanzan para cubrir las necesidades de repuestos y mano de obra.

Confiabilidad y Eficiencia

La importancia de realizar mantenciones se debe a dos factores: la confiabilidad en el suministro de vapor y la operación con buenos niveles de eficiencia (bajos consumos de combustible).

Ambos aspectos se relacionan con la operación al menor costo posible. Primero, por el desembolso económico que significa una falla imprevista en el suministro de vapor en un proceso productivo y, segundo, por lo que implica operar con el menor costo posible (mayor eficiencia).

Al no ser reemplazados los componentes de las calderas o sus equipos auxiliares en el período que recomienda el fabricante, probablemente se producirá una falla imprevista que afectará el suministro de vapor. Asimismo, la operación de una caldera que funciona en forma ineficiente por falta de mantencion provocará un aumento en los costos de producción.

A modo de referencia, por cada 20 °C que aumenta la temperatura de salida de gases en una caldera, debido por ejemplo a la acumulación de hollín sobre las superficies de transferencia de calor. se incrementa en un 1 % el consumo de combustible.

Otra referencia indica que por cada 10% de mayor exceso de aire con el que trabaje el quemador de una caldera, el consumo de combustible aumentará también en un 1 %.

Estos dos antecedentes tienen directa relación con la reducción de los costos de operación gracias a la mantención, en este caso la limpieza del circuito de gases y la correcta regulación del quemador.

En muchas ocasiones el ahorro mensual asociado a la limpieza y/o la regulación del quemador son superiores al costo de las mantenciones.

Trabajos Programados

A continuación, se resume un programa de mantención aplicable a calderas y quemadores, en el que se han considerado trabajos que deben ser realizados en forma diaria, semanal, mensual y semestral.

Estas labores han sido establecidas sobre la base de las recomendaciones de los fabricantes y nuestra experiencia en la mantención de Plantas Térmicas.

Mantención Diaria

La mantención diaria apunta, principalmente, al monitoreo de las condiciones de operación de la caldera y el funcionamiento de los sistemas de seguridad. Tome nota:

Verificación de condiciones de operación: Presión y temperatura (si corresponde) del combustible, temperatura de salida de gases, presión de vapor, análisis de gases, análisis de agua, etc.

Verificación de la forma y color de la llama: A través de la mirilla se debe controlar que la llama no esté tocando las paredes de la cámara de combustión (fogón en una caldera pirotubular) y que el color sea el correcto según el combustible que se esté utilizando.

Verificación de la operación de detención del quemador por bajo nivel de agua: Este es uno de los procedimientos más importantes, ya que la mayoría de los accidentes en calderas tiene relación con fallas en el control de nivel.

Verificación de la operación de las válvulas de seguridad de la caldera.

Mantención Semanal

La mantención semanal se relaciona con trabajos de limpieza menores, lubricación y ajuste de la posición de ciertos componentes de los quemadores.

- Limpieza de filtros (en el caso de combustibles líquidos).

- Ajuste de la posición de electrodos de encendido, difusor, etc.

- Limpieza de sensor de llama.

- Verificación de apriete del sistema accionamiento damper y válvula de control.

- Lubricación de piezas móviles.

Mantención Mensual

La mantención mensual involucra la realización de trabajos de limpieza más profundos y ajuste de instrumentos de control.

- Reapriete y limpieza de terminales.

- Limpieza de válvulas solenoides y de control.

- Verificación ajuste presostatos, termostatos y transmisores.

Mantención Semestral

Incluye los trabajos de limpieza más importantes que deben ser realizados en una caldera, así como también la calibración del quemador.

- Limpieza del circuito de gases.

- Reparación del material refractario.

- Reemplazo de sellos cajas de humo.

- Inspección lado agua para verificar la efectividad del tratamiento de agua en lo que a prevención de incrustaciones y corrosión se refiere.

- Inspección del estanque de condensado (desgasificador).

- Limpieza del estanque petróleo diario.

- Reemplazo de empaquetaduras en tapas registro hombre y mano acceso a lado agua.

- Limpieza de sifones en los que se encuentran instalados los presostatos, transmisores de presión y manómetro de vapor de la caldera.

- Limpieza de filtros líneas de agua.

- Reemplazo boquilla (quemadores petróleo).

- Reemplazo de electrodos de encendido.

- Reemplazo de sensor de llama (algunos tipos).

- Reemplazo de cables de alta tensión.

- Reemplazo de transformador de alta tensión.

- Reemplazo de bomba petróleo (alta presión, que opera con petróleo pesado).

- Calibración del quemador sobre la base de un análisis de gases producto de la combustión.

Repuestos Críticos

Además de describir los trabajos de mantención periódica que son relevantes para asegurar el suministro confiable de vapor, a continuación se enumeran los repuestos (componentes críticos) que son imprescindibles para la operación de una caldera y que, por lo tanto, deben mantenerse en bodega en todo momento.

Estos son:

Electrodos, Servomotor, Programador encendido, Boquilla, Transformador alta tensión, Acoplamiento ventilador, Acoplamiento bomba petróleo, Bomba petróleo, Presostatos y termostatos en general, Cañerías flexibles, O’rings, Bobinas para válvulas solenoides o actuadores para válvulas de corte, Kit de reparación para válvulas, Sello bomba petróleo, Tapones para tubos caldera.

Comentario

El presente artículo fue escrito con el objetivo de llamar la atención sobre la importancia de realizar mantenciones periódicas que aseguren la confiabilidad en el suministro de vapor de una caldera y reduzcan los costos de su operación. Y, además, colaborar con el personal a cargo de la operación y mantención de plantas térmicas en lo relativo a la definición de trabajos y repuestos críticos.

El SII emitió la Resolución Exenta N° 150, que establece normas y procedimientos de operación de la contabilidad electrónica. Sin lugar a dudas, una moderna alternativa que disminuye costos administrativos considerables para los contribuyentes, y facilita la entrega de información cuando sea requerida. Pero no es menos cierto que también aumenta la efectividad en las revisiones por parte del SII y por ende, disminuye los plazos de fiscalización.

Por otra parte, la Contabilidad Electrónica, traspasada a un plan de cuentas único, permite que el SII se acerque en un porcentaje considerable a determinar los ajustes más relevantes en la determinación de la base imponible tributaria. Luego, el enfoque de la fiscalización será más certero y se disminuirían los requerimientos de información improductiva. Para comprender su real alcance, es necesario revisar los elementos esenciales de la referida resolución. Entre ellos destacan:

El SII establece un Libro Contable Electrónico (LCE) en formato digital, el que deberá ser firmado electrónicamente y conservado durante los plazos de prescripción.

Por otra parte, emitirá un Diccionario electrónico que establece la relación entre el plan de cuentas del contribuyente, debidamente autorizado, y el plan de cuentas de la institución fiscalizadora. Un código de autorización de libros, entregado por el SII que certificará que cada libro contable electrónico cumple el formato requerido.

La Autorización regirá para libros contables que se confeccionen a partir del 1° de Enero de 2006. En forma opcional, el contribuyente puede solicitar que la autorización se extienda a almacenar los libros contables en medio digital respecto de períodos anteriores al año comercial a partir del cual generará los LCE. Para estos efectos, la transformación requerirá que el contribuyente haya mantenido un sistema contable en hojas sueltas en dichos períodos, que sean años comerciales consecutivos, completos y que comprenda al menos el libro diario y mayor.

En primera instancia, el SII autorizará LCE correspondientes a libro diario, mayor, compras y ventas, para posteriormente agregar otros de acuerdo a los requerimientos del solicitante y previa evaluación por la entidad. Además, el Servicio establecerá un plan de cuentas que será publicado en su página web. Con esto, el contribuyente deberá confeccionar y enviar anualmente a la entidad fiscalizadora el diccionario electrónico, estableciendo la relación entre las cuentas de su propio plan de cuentas y las definidas por el SII.

Obligaciones de los contribuyentes

En cuanto a los contribuyentes, se autorizará a aquellos que desarrollen una actividad clasificada en la primera categoría de la Ley sobre Impuesto a la Renta, que cuenten con un código de autorización del SII que certifique el LCE, y que no estén querellados, procesados o acusados por delito tributario.

De acuerdo al nuevo sistema, los contribuyentes tienen la obligación de generar comprobantes de cierre de los libros diarios y mayor por cada mes calendario, dentro de los 10 primeros días hábiles del mes siguiente a aquel de que se trate. Estos comprobantes deberán estar disponibles para revisión. No es obligatorio sin embargo enviar al SII los doce comprobantes de cierre generados, ya que puede enviar un solo comprobante de cierre por el año comercial completo por cada libro.

En cuanto al libro de Compras y Ventas, se deberán generar cierres mensuales, acumulando 12 comprobantes de cierre en el año. Los comprobantes de cierre del año comercial anterior, junto al Balance de de Comprobación y de Saldos y el Diccionario en el formato digital correspondiente, deberán ser enviados al SII vía Internet, antes de la fecha de presentación de la declaración anual de impuestos. De producirse un ajuste que amerite agregar información al LCE con posterioridad al envío al SII del comprobante de cierre, el contribuyente deberá generar un nuevo comprobante de cierre rectificatorio, que deberá remitir a la institución fiscalizadora a más tardar el mes siguiente a aquél en que se produjo la modificación.

Es importante señalar que el contribuyente deberá construir un sistema de consulta en su sistema contable, de manera que el Servicio pueda obtener reportes para revisar la información registrada a nivel de detalle y que se mantienen las infracciones del artículo 97 del Código Tributario en relación al mantenimiento de libros contables, entrabamiento a la fiscalización y otras relacionadas.

Fiscalización

El SII verificará que el Comprobante de Cierre recibido con anterioridad, sea consistente con el LCE entregado. El plazo para entregar la información requerida será de 10 días hábiles, contado desde la fecha del requerimiento. El SII podrá requerir información parcial respecto de períodos cerrados, siendo 10 días hábiles el plazo para dar cumplimiento a ello. Tratándose de solicitudes relacionadas con libros correspondientes a períodos no cerrados, el contribuyente deberá generar los LCE y remitirlos al SII con la firma electrónica correspondiente, pero no deberá generar un Comprobante de Cierre respecto de estos libros generados en forma especial. En estos casos, el plazo para generar y entregar la información solicitada será de 20 días hábiles, contados desde la fecha del requerimiento.

Solicitud de autorización

La solicitud de autorización deberá ser presentada por el contribuyente o su representante, en el caso de personas jurídicas, identificado con certificado digital para uso tributario, en el sitio web del SII. En la respectiva solicitud, deberá:

Identificar a los signatarios o firmantes autorizados para la generación de los Libros Contables Electrónicos.

Establecer el período inicial de vigencia (año comercial) a partir del cual generará los Libros Contables Electrónicos en el formato establecido por el Servicio. Este período inicial de vigencia será como mínimo el año calendario en que se le concede la autorización y a más tardar el año calendario siguiente.

Obligarse a efectuar las declaraciones y pagos de impuestos vía Internet en la forma que el Servicio determine, en la medida que se establezcan aplicaciones con tal objeto.

A simple vista, este cambio facultativo a contabilidad electrónica trae consigo beneficios a ambas partes. Sin embargo, relacionar la contabilidad del contribuyente con un plan de cuentas único establecido por el SII, considerando la diversidad de industrias existentes, puede resultar inicialmente complicado. Creemos que el éxito de este sistema dependerá, en gran parte, de la adaptabilidad que presente nuestra autoridad tributaria a la realidad del mercado y de la colaboración de los contribuyentes.

En Chile la palabra proactividad es sinónimo de alta iniciativa, o un nivel superior de iniciativa. Se valora como un bien escaso que sólo algunos poseen, pero que casi todos los empleos actuales lo requieren en quien cumple las funciones del cargo. Desde el punto de vista de la búsqueda y contratación de personas, formación y entrenamiento de estas, así como en funciones de retención de personas valiosas en la empresa, el ser proactivo es un elemento distintivo y sin duda una ventaja comparativa en los equipos de trabajo que poseen esta cualidad.

Para S. Covey la proactividad o iniciativa se basa en la libertad interior de elegir que cada persona tiene respecto a la forma de responder a un estímulo o circunstancia, y esta libertad interior de elegir se basa a su vez en nuestra capacidad de autoconciencia, la voluntad independiente, la capacidad de imaginación y la conciencia moral. Proactividad es tomar la iniciativa y hacernos responsable por nuestras decisiones.

Iniciativa es la predisposición a anticiparse, a ver lo que hay que hacer en el futuro. En términos conductuales desde concretar decisiones tomadas en el pasado hasta la búsqueda de nuevas oportunidades o soluciones de los problemas.

La iniciativa se puede entender como una competencia laboral fundamental hoy en día, y como competencia está compuesta por comportamientos específicos, comportamientos se pueden aprender, practicar, entrenar, desarrollar en definitiva, de modo de instalarlos en nuestro repertorio conductual como un hábito, firme e indestructible al paso del tiempo.

La iniciativa puede ser inexistente o en niveles cercanos a cero en algunas personas, y en otras puede estar en un nivel bastante evolucionado. La iniciativa en su nivel más primario se expresa en abordar oportunidades o problemas en el momento que se presentan con diligencia y prontitud.

En un segundo nivel, la persona es capaz de tomar decisiones en forma rápida y decidida en momentos de crisis, tratando de anticiparse a las situaciones que puedan surgir, tiene distintos enfoque para afrontar una situación problema.

En un tercer nivel de desarrollo de la iniciativa, la persona se adelanta y se prepara para los acontecimientos que pueden ocurrir en el corto plazo. Crea oportunidades o minimiza los problemas potenciales. Es capaz de evaluar las principales consecuencias de una decisión a largo plazo. Es ágil en la respuesta a los cambios. Aplica distintas formas de trabajo con una visión de mediano plazo.

Y, en un cuarto nivel de desarrollo de la iniciativa, se puede observar que la persona se anticipa a las situaciones con una visión de largo plazo; actúa para crear oportunidades o evitar problemas que no son evidentes para los demás. Elabora planes de contingencia. Es promotor de ideas innovadoras. Se le puede considerar como un referente y modelo a seguir.

La Superintendencia de Seguridad Social, atendidas las modificaciones introducidas por la Ley N° 20.123. al artículo 76 de la Ley N° 16.744., incorporándo los incisos cuarto y quinto, impartió instrucciones, a través de diversas circulares, tanto a los empleadores, acerca del procedimiento que deben seguir cuando uno de sus trabajadores sufre un accidente del trabajo grave o fatal, como a los organismos administradores del seguro laboral, acerca de la asistencia técnica que deben otorgarle a sus empresas adheridas o afiliadas en estos casos.

En efecto, cuando en una empresa ocurra un accidente del trabajo fatal o grave, el empleador deberá cumplir con las siguientes obligaciones:

Suspender en forma inmediata las faenas afectadas y, de ser necesario, permitir los trabajadores evacuar el lugar de trabajo.

Informar inmediatamente lo de ocurrido a la Inspección del Trabajo y a la Secretaría Regional Ministerial de Salud (Seremi) que corresponda.

En tal sentido, la Superintendencia estimó necesario definir los siguientes conceptos, para una mejor comprensión de la norma legal en estudio:

Accidente del trabajo fatal: aquel accidente que provoca la muerte del trabajador en forma inmediata o durante su traslado a centro asistencial.

Accidente del trabajo grave: aquel accidente del trabajo que obligue a realizar maniobras de reanimación o rescate, ocurra por caída de altura de más de dos metros, provoque, en forma inmediata, la amputación o pérdida de cualquier parte del cuerpo o involucre un número tal de trabajadores que afecte el desarrollo normal de la faena afectada.

El listado de accidentes de trabajo graves debe ser revisado por la Superintendencia de Seguridad Social, periódicamente, lo que permitirá efectuar los ajustes que se estimen necesarios.

Faenas afectadas: aquella área o puesto de trabajo en que ocurrió el accidente, pudiendo incluso abarcar la faena en su conjunto, dependiendo de las características y origen del siniestro, y en la cual, de no adoptar la empresa medidas correctivas inmediatas, se pone en peligro la vida o salud de otros trabajadores

Al respecto, como se han presentado dudas y diferencias de criterio en la aplicación de estos conceptos, la Superintendencia de Seguridad Social ha estimado necesario efectuar las siguientes precisiones:

La Ley 20.123. establece que accidentes son los que deben informar tanto a la Inspección del Trabajo como a la Secretaría Ministerial de Salud respectiva, al señalar, en el inciso primero de su artículo 183 – AB, que se deberán informar los “…accidentes del trabajo fatales y graves…”, es decir, se está refiriendo a los accidentes definidos en el inciso primero del artículo 5° del la Ley N° 16.744. que dispone lo siguiente: “Para efectos de esta ley se entiende por accidente del trabajo toda lesión que una persona sufra a causa o con ocasión del trabajo, y que le produzca incapacidad o muerte”.

Tratándose de los accidentes del trabajo que se han definido como “graves”, se debe precisar los siguientes conceptos:

Maniobras de reanimación: Conjunto de ejercicios encaminados a revertir un paro cardiorrespiratorio, con la finalidad de recuperar o mantener las constantes vitales del organismo. Estas pueden ser básicas (no se requiere de medios especiales y las realiza cualquier persona debidamente capacitada); o avanzadas (se requiere de medios especiales y las realizan profesionales de la salud).

Maniobras de rescate: aquellas que permitan sacar al trabajador del lugar en que quedó, cuando éste se encuentre impedido de salir por sus propios medios.

En el procedimiento establecido en estos casos, el empleador deberá efectuar la denuncia ante la respectiva Secretaría Regional Ministerial de Salud así como ante la Inspección del Trabajo y podrá requerir el levantamiento de la suspensión de las faenas informando a los organismos antes señalados, de acuerdo a la ubicación del establecimiento, cuando haya subsanado las causas que originaron el accidente.

Finalmente, cabe señalar que la recaudación de faenas podrá ser autorizada por la Inspección del Trabajo o el Secretaría Regional Ministerial de Salud que corresponda, dependiendo de cuál de los dos efectuó la fiscalización y constató la suspensión sin que sea necesario la autorización de ambas.

Julio 2007

Estimados Socios:

No cabe duda que las celebraciones propias de estas fechas han tenido en esta oportunidad un cariz distinto a otros años. Viéndolo desde una arista positiva, pienso que en la mayoría de nuestras familias nos hemos preocupado más de disfrutar y valorar la posibilidad de estar juntos, y compartir alrededor de una rica cena más que de abrir regalos comprados tal vez a último minuto y en un clima de estrés y ansiedad muy alejados de lo que realmente tiene un significado trascendente.

Es por ello que, próximos a iniciar un nuevo año, les quiero entregar un mensaje muy positivo y alentador sobre el futuro que debemos enfrentar, a pesar que las circunstancias y el contexto nos puedan decir exactamente lo contrario.

Es en tiempos difíciles donde se pone a prueba el temple de las personas y las empresas, y estoy seguro, porque los conozco, que los socios de ASIMET tenemos la fortaleza de salir adelante con más aplomo y energía justamente cuando las condiciones nos son adversas. Así lo hemos demostrado en momentos tan difíciles como estos, en los que hemos sacado lo mejor de nosotros, con actitud positiva pero sobre todo con esfuerzo, creatividad y pasión por nuestro trabajo con el único fin de hacer de Chile un país mejor, con empresas generando valor y responder así de la mejor forma a la sociedad y nuestros colaboradores, entregando empleos de calidad y mejores oportunidades de vida.

Les mando a todos un gran abrazo de fin de año, y les reitero mi compromiso y voluntad de seguir liderando esta asociación con entusiasmo y dedicación, para que nuestra voz sea escuchada y podamos tener Políticas Públicas que nos apoyen y aspirar a ese Chile industrial que todos anhelamos.

Atentamente,

Dante Arrigoni C.

Presidente de Asimet

Diciembre 30 de 2019

Durante el mes de Diciembre el Comité Regional Asimet Biobío, realizó su Cena Anual para los asociados de la zona. En esta ocasión se entregaron diversas distinciones a empresa que han representado durante el año 2019 un verdadero aporte para la región y para Chile. Algunas de ellas fueron Maestranza Diesel S.A y Moly – Cop Chile S.A. que recibieron la distinción “Mejor Gestión en Seguridad, salud y calidad de vida 2019”.

Otra distinción importante fue la del “Compromiso con la Sustentabilidad 2019” quien en esta oportuna la obtuvo Germán Apablaza y Cía. LTDA por su gestión en el Acuerdo de Producción Limpia en el sector de Fundidores.

El valor de relaciones entre las empresas y sus personas es una cualidad muy importante para el gremio, es por eso, que este año quisieron entregar la distinción de “Empresa Destacada en Gestión con las Personas 2019”, la cual fue otorgada a Energy Sur Ingeniería S.A.

Un reconocimiento especial fue entregado a Lorena Pino Chandía de Maestranza Peumayen por destacar el rol femenino nacional y promover la importancia de la participación de las mujeres en la economía de nuestro país, reconociendo al mismo tiempo su aporte al desarrollo de la industria. Es por ello que recibió la distinción “Mujer Empresaria Destacada 2019″.

Finalmente, la importante distinción de “Empresa Destacada 2019” recayó en la empresa Compañía Siderúrgica Huachipato S.A. Por otra parte, el premio “Mejor Gestión en Innovación 2019” fue entregado a Astilleros y Maestranza de la Armada (Asmar), por su importante desarrollo del Proyecto Antártica I en la región los cuales a través de grandes procesos de innovación y tecnología han enfrentando con éxito las nuevas condiciones del mercado.

Para ver las fotografías del evento haga clic en el siguiente enlace http://bit.ly/2St7JcF

Amplia convocatoria de ASIMET para analizar la crisis social:

El gremio manufacturero señaló que el Estado deberá mejorar en cuanto a garantizar el orden público y no verse sobrepasado por grupos antisistemas.

Fortalecer la unidad de los gremios empresariales ante la crisis social que vive el país y pedir al gobierno la mayor austeridad y mejor gestión de los nuevos recursos fiscales que dejará la reforma tributaria fueron una de las principales conclusiones a las que llegaron esta mañana los industriales de ASIMET.

El evento, realizado en CasaPiedra, contó con una masiva asistencia de los industriales del área metalúrgica y metalmecánica, y durante su desarrollo debatieron a puertas cerradas la situación nacional y los impactos que significará en el corto y mediano plazo a la economía y al empleo.

En la oportunidad, el presidente de ASIMET, Dante Arrigoni, hizo un llamado a la cohesión, ante lo que evaluó como una situación de incertidumbre: Hoy más que nunca necesitamos la unión. Nosotros como empresarios, como gremio y como industriales de Chile tenemos que estar más unidos que nunca para enfrentar los grandes desafíos que tenemos por delante de este nuevo Chile, que sabemos dónde está empezando, pero no sabemos dónde vamos a terminar y para eso nos tenemos que unir”, sostuvo.

Petitorio a las autoridades

Arrigoni acogió la idea de varios empresarios que plantearon la necesidad de entregar al Gobierno un petitorio que permita canalizar las inquietudes y preocupaciones que hoy afligen al sector. “Tenemos que hacer un petitorio común al Gobierno. El Gobierno ha estado en el último tiempo escuchando las demandas de la ciudadanía, las demandas de la calle, que está bien, son legítimas, pero por otro lado, tiene que escuchar las demandas del motor de la economía y el motor de la economía somos las empresas, son las industrias”.

Agregó que “yo creo que hoy es el tiempo de que todos los gremios empresariales vayamos donde el Gobierno y le hagamos un petitorio para poder salir de la crisis. Y el petitorio no solamente pasa por atender las demandas sociales, sino también por tener un Estado que administre bien los recursos y que sea capaz de que estos recursos y estos impuestos que todos pagamos les llegue realmente a la gente más necesitada”.

En relación a las proyecciones del sector en el corto y mediano plazo, el dirigente empresarial señaló que “hoy en día tenemos más preguntas que respuestas, en una primera etapa ya estamos viendo un año 2020 complicado y un 2021 incierto, porque las grandes respuestas y las soluciones que Chile necesita no están”, indicó.

Luego sostuvo que “para nosotros esta crisis tiene tres grandes problemas, primero, las demandas sociales, que nosotros lo habíamos anunciado en nuestro Foro de la Industria en agosto, y que son legítimas. Dos, el tema de la violencia. Chile tiene un grupo de ciudadanos que son anti sistemas, que no creen en la democracia y es un problema que el Gobierno no lo ha resuelto, y tercero, la responsabilidad que tiene el Gobierno de aplicar la función del Estado, que significa orden social y cumplimiento de las leyes. En eso el Gobierno está al debe y todavía no lo soluciona, pero confiamos que lo solucione en forma urgente porque o si no, esto se puede seguir complicando”.

Finalmente y en relación al anunció que la Corporación de Bienes de Capital realizó en cuanto a que la inversión al 2020 decrecerá un 7%, Arrigoni indicó que “ese porcentaje es una cifra inicial, esto es una noticia en desarrollo, tenemos que ver cuál es la respuesta del Gobierno”, concluyó.

Fuente: ASIMET, noviembre 21 de 2019